|

Vorbeugende Instandhaltung ist in Kraftwerken ein sehr wichtiger Aspekt. Plötzliche Schäden führen nicht nur zu kostspieligen Ausfällen der Stromlieferung, sondern bergen darüber hinaus auch Risiken für Mensch und Material, wenn es durch technisches Versagen zu Unfällen kommt.

Regelmäßige Wartung und Revision in festgelegten Abständen sichern den zuverlässigen und sicheren Betrieb der Kraftwerksanlagen. Durch den Einsatz thermografischer Inspektionen können zudem viele Probleme bereits im Ansatz erkannt werden und notwendige Instandsetzungen während Stillstandszeiten durchgeführt werden.

|

|

|

|

|

Generator 562,5 MVA erzeugt dieser, von einer mehrstufigen Heißdampf-Dampfturbine angetriebene Turbogenerator. Dieser leistungsfähige Generator wird mit Wasserstoffgas gekühlt um die entstehende Verlustleistung zuverlässig abführen zu können.

Thermografisch inspiziert werden kann hier unter anderem die korrekte Funktion des Kühlmittelumlaufs um Schäden durch lokale Überhitzung der Wicklungen auszuschließen, sowie ebenfalls die Wellenlagerung und die Schleifringe für den Erregerstrom des Rotors.

|

|

|

|

|

Turbinen- und Generatorwelle Welle und Lager sind hohen Beanspruchungen ausgesetzt.Tonnenschwere Teile von Turbine und Generator rotieren mit 3000 Umdrehungen pro Minute und halten gewaltige kinetische Energien gespeichert. Ein plötzliches Versagen kritischer Bauteile würde verheerende Auswirkungen haben und muß daher unter allen Umständen sicher vermieden werden.

Aus diesem Grund werden wichtige Komponenten fortlaufend und unter anderem mittels Temperatur- und Vibrationssensoren überwacht. Eventuelle Unregelmäßigkeiten werden sofort in der Leitwarte signalisiert. Zusätzliche thermografische Inspektionen der laufenden Maschine liefern weitere wertvolle Informationen in Bezug auf potenzielle Probleme.

|

|

|

|

|

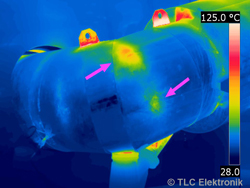

Isolierung Dampfzuleitung Die Isolierung dieser Dampfzuleitung zur Mitteldruckstufe der Turbine weist zwei kleinere Schwachstellen auf (siehe magentafarbene Pfeile).

Während die Oberflächentemperatur der Isolierschale im Schnitt bei rund 45°C liegt, werden an den bezeichneten Stellen bis zu 86°C gemessen. Zum jetzigen Zeitpunkt ist dies in der geringen flächenmäßigen Ausdehnung zwar noch nicht bedenklich, jedoch sollten diese Stellen beobachtet werden, um eine eventuelle Ausweitung des Schadens frühzeitig zu erkennen und rechtzeitig handeln zu können.

|

|

|

|

|

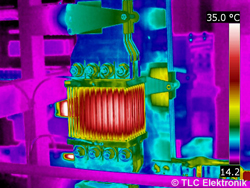

Shunt im Erregerstromkreis des Generators Dieser Shunt (auch Nebenschlusswiderstand genannt) dient zur Messung und Steuerung des Erregerstroms für den Generator.

Zwar beträgt die elektrische Spannung in diesem Stromkreis lediglich um die 200 Volt, die fließenden Ströme sind mit etwa 2.000 Ampere jedoch beträchtlich, weshalb als Leiter gleich vier massive Kupferschienen übereinander geschichtet eingesetzt werden.

Bei derart hohen Strömen führen auch nur geringfügig erhöhte Übergangswiderstände - verursacht z.B. durch lockere Schraubverbindungen oder allmähliche Oxydation - zu großen Verlustleistungen und damit starker Wärmeentwicklung, was die Anlage zerstören kann. Durch das berührungsfreie Messprinzip ist die Thermografie ideal zur Inspektion solcher Anlagen geeeignet, da die Messungen im realen Betrieb und unter Belastung erfolgen.

|

|

|

|

|

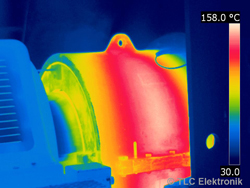

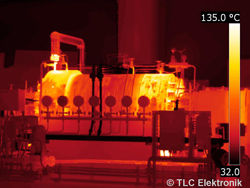

Elektrischer Antrieb Kühlmittelpumpe Dieser Elektromotor treibt eine Kühlwasserpumpe (im Bild nicht sichtbar, die Pumpe sitzt eine Etage tiefer) mit bis zu 12 m³ Förderleistung pro Sekunde an.

Im Regelbetrieb fördert jedes der beiden vorhandenen Pumpaggregate rund 6 m³/s. Fällt eine Pumpe aus, so wird sofort die zweite Pumpe auf 100% Leistung geregelt um die erforderliche Kühlleistung verzögerungsfrei bereitzustellen. Die leistungsstarken Aggregate werden wiederum selbst durch zwei separate Kühlkreisläufe wassergekühlt, damit die Verlustwärme trotz der kompakten Bauweise effizient abgeführt werden kann.

Schädliche Einschränkungen des Kühlkreislaufs, beispielsweise durch Verschlammungen oder zugesetzte Kühlkanäle, können mittels thermografischer Untersuchungen frühzeitig detektiert werden, noch bevor es zu Schäden und damit Produktionsausfällen kommt.

|

|

|

|

|

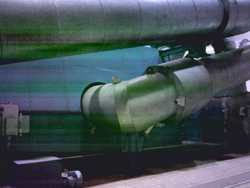

Speisepumpe Durch separate Speisepumpenantriebsturbinen angetrieben erzeugen diese Pumpen - je nach Kraftwerk - Drücke im Bereich von 100 - 350 bar um den Dampferzeuger mit Speisewasser zu versorgen.

Die Pumpe selbst ist nicht thermisch isoliert, weshalb hier teilweise relativ hohe Oberflächentemperaturen erreicht werden.

|

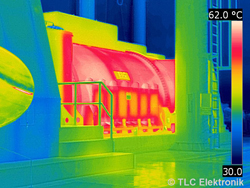

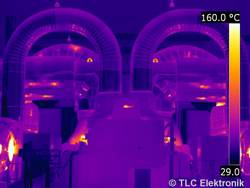

Hochdruckstufe Dampfturbine Das Thermogramm zeigt die Hochdruckstufe der Dampfturbine und die isolierten Dampfleitungen.

Mit 270 bar Druck und 552°C wird über die beiden Rohrleitungen im Vordergrund der überhitzte Dampf zugeführt. Bei diesen Drücken und Temperaturen darf weder die Isolierung Schwachstellen aufweisen, noch sind auch nur kleinste Leckagen tolerierbar.

|

|

Lassen Sie sich unverbindlich beraten unter Telefon +49 (0) 8168/9633-22 an oder senden Sie uns eine E-Mail an: info@tlc-elektronik.de Wir freuen uns auf Sie!

|